Tecnología de pirólisis a baja temperatura de placas de circuitos de desecho.

Principio del proceso——

Las placas de circuito impreso de desecho se componen principalmente de componentes metálicos (cobre, hierro, aluminio, estaño, oro, plata, etc.), componentes orgánicos (resina epoxi bromada, etc.) y fibras de vidrio, en las que los componentes orgánicos se degradan mediante pirólisis. proceso. El proceso de pirólisis es el proceso de descomposición térmica de sustancias, y las sustancias orgánicas sufrirán una reacción de descomposición en el proceso de calentamiento. La reacción de pirólisis de la resina epoxi bromada, el aglutinante de la placa de circuito de desecho, en un ambiente libre de oxígeno es la siguiente:

El proceso de pirólisis de placas de circuitos de desecho se lleva a cabo a una temperatura inferior a 700 ℃. El aceite de pirólisis se descarga del horno de pirólisis en forma de gas y el gas de pirólisis en forma de mezcla. Parte del aceite de pirólisis se recupera a través del condensador de aire (200 ℃ - 250 ℃) y el aceite de pirólisis ingresa directamente al tanque de almacenamiento de aceite de pirólisis; La mezcla de aceite y gas de pirólisis continúa separando aún más el aceite de pirólisis mediante captura de aceite eléctrica y captura de aceite por gravedad. La separación completa del aceite de pirólisis se puede realizar mediante los procesos de captura de aceite eléctrica y captura de aceite por gravedad. El aceite de pirólisis separado ingresa directamente al tanque de almacenamiento de aceite de pirólisis, que puede usarse como combustible para la combustión en otros hornos o como materia prima para la extracción de productos químicos; Después de lavar el gas de pirólisis purificado con una solución de Na2CO3, todo el gas HBr en el gas de pirólisis se absorberá para formar una solución de NaBr. Después del tratamiento de cristalización, se puede obtener NaBr como producto para retirar. El condensado producido en el proceso de cristalización será devuelto al gas de lavado para solución de Na2CO3; Después del lavado de gas, la recolección de polvo eléctrica y la presurización, el gas de pirólisis se usa como gas combustible para calentar la combustión del sistema de pirólisis, y el gas combustible sobrante se usa para calentar otros procesos del propietario.

Principio del proceso——

El proceso es sencillo y fiable sin necesidad de desmontaje manual, lo que reduce la dificultad de trituración y clasificación posteriores; La concentración de dioxinas en los gases residuales del proceso de tratamiento es mucho menor que el límite estándar, lo que tiene importantes ventajas de protección ambiental; La escala de tratamiento es grande, el costo es bajo y la estabilidad del proceso es buena.

Tecnología integral de reciclaje de alto valor de residuos de refractarios de magnesio y cromo.

Introducción técnica——

El refractario de cromo y magnesia es una parte importante del revestimiento de hornos y desempeña un papel insustituible en la industria metalúrgica no ferrosa. Sin embargo, el tratamiento de residuos de refractarios de magnesia-cromo se ha convertido en los últimos años en un problema difícil para grandes y pequeñas empresas. Los métodos de tratamiento tradicionales no pueden recuperar eficazmente metales valiosos finos, el mecanismo de erosión no está claro y el índice de rendimiento de los ladrillos refractarios reciclados es deficiente, lo que resulta en una baja tasa de utilización integral de este tipo de ladrillos refractarios. Basado en la investigación de "erosion Análisis del mecanismo y la microestructura del ladrillo refractario de magnesia-cromo - Química de interfaz para la recuperación eficiente de elementos metálicos finos - regeneración, preparación y regulación del rendimiento del ladrillo refractario de magnesia-cromo", la empresa ha desarrollado de forma independiente tecnologías clave como el proceso de flotación por gravedad y la recuperación selectiva de metales valiosos. como oro, plata, plomo, bismuto y cobre, proceso de reducción de cloración y volatilización, eliminación de impurezas, proceso de calcinación a alta temperatura y regeneración de moldeo por prensa, realice el doble propósito de recuperación de metales valiosos y regeneración de ladrillos refractarios.

Ámbito de aplicación——

Los refractarios residuales de cromo y magnesio utilizados en hornos de fundición no ferrosos incluyen principalmente plomo, plata, cobre, antimonio, bismuto y otros refractarios residuales de cromo y magnesio utilizados en hornos de fundición.

Ventajas técnicas——

——El concentrado de flotación pesado tiene un alto grado de metal

Después de la separación, la ley de plata en el concentrado puede alcanzar más del 10% y la ley de otros metales valiosos (Cu, Pb, Bi, Sb, etc.) puede alcanzar más del 35%;

——Alta tasa de recuperación integral de metales valiosos

Las recuperaciones de plata, plomo, bismuto y otros metales valiosos pueden llegar a más del 95%;

——Protección del medio ambiente, contaminación cero y sin desperdicio de recursos.

Las aguas residuales en el proceso de reflotación se pueden reciclar, lo que no solo puede ahorrar el costo del agua, sino que tampoco tiene impacto en el medio ambiente;

El gas residual producido por el proceso de volatilización, cloración y reducción se puede utilizar como materia prima de fundición mediante la recolección de precipitación. Después del tratamiento, el gas residual puede cumplir con el estándar de emisión de gases;

El concentrado se puede utilizar como materia prima de fundición para recuperar metal, y los relaves se pueden utilizar como materia prima para materiales refractarios reciclados, a fin de lograr una utilización integral de alto valor de los materiales refractarios.

patentar--

Un método para el tratamiento de relaves de flotación de residuos de refractarios de magnesio y cromo (CN 107573084 a)

Un método para tratar residuos refractarios de magnesio y cromo (CN 107716088 a)

Un método para separar metales valiosos de los relaves de flotación de residuos de refractarios de magnesio y cromo (CN 107419102 a)

Un método para recuperar cobre metálico a partir de residuos refractarios de fundición de cobre mediante flotación (CN 106179769 a)

Un método para recuperar metales valiosos a partir de residuos de materiales refractarios mediante un proceso combinado de separación por gravedad, queroseno, aglomeración, flotación (CN 106269170 a).

Tecnología de tratamiento limpio de gases de combustión que contienen arsénico

Introducción técnica——

El alto contenido de arsénico en las materias primas es una tendencia importante en la industria de fundición de metales no ferrosos. Los materiales que contienen arsénico se volatilizarán en los gases de combustión de la fundición durante la fundición y la tostación, lo que provocará muchas desventajas en la posterior producción de ácido, fundición de metales y otros procesos. Esta tecnología adopta el proceso de recolección de arsénico de los gases de combustión de "filtro de membrana de alta temperatura torre de enfriamiento" para obtener trióxido de arsénico de alta calidad (la pureza puede alcanzar más del 99%), a fin de realizar la recolección selectiva de arsénico y evitar producir una gran cantidad. de hollín con alto contenido de arsénico. El trióxido de arsénico obtenido en el proceso de recolección de arsénico se puede preparar mediante un proceso de reducción al vacío para obtener arsénico metálico.

Descripción del proceso——

Después de enfriar y desempolvar previamente con un ciclón los gases de combustión que contienen arsénico, los gases de combustión ingresan al filtro de membrana de alta temperatura a una temperatura de 360 ~ 400 ℃. El filtro de membrana de alta temperatura intercepta el polvo en el gas, mientras que As2O3 pasa a través del filtro en estado gaseoso para realizar la separación de As2O3 y sólido. El gas filtrado se enfría rápidamente y el As2O3 en el gas se solidifica debido a la disminución de la temperatura. Luego, el As2O3 de alta calidad se recolecta mediante la combinación de una torre de enfriamiento y una eliminación de polvo con bolsas, y el gas después de la purificación y la eliminación de arsénico ingresa al proceso aguas abajo. Los productos de As2O3 de alta calidad y el carbón vegetal se dosifican en una cierta proporción y luego ingresan al horno de reducción de carbón al vacío. Según esto, el óxido de arsénico se volatiliza hasta convertirse en gas en la sección de precalentamiento a través del área de precalentamiento y reducción. Bajo la tracción de presión negativa, quema el carbón vegetal a alta temperatura en la parte inferior del horno de reducción y hace reaccionar As2O3 con carbono a 700 ~ 800 ℃ para obtener arsénico metálico.

Ventajas técnicas——

——Utilización de recursos de arsénico

El proceso de filtración por membrana a alta temperatura puede cumplir plenamente con los requisitos de recuperación de polvo y purificación de trióxido de arsénico en los gases de combustión. El proceso de recolección de arsénico puede lograr la recolección eficiente de trióxido de arsénico y lograr el propósito de la recolección selectiva de arsénico.

——Menos vertido de tres residuos

El tratamiento de gases de combustión con alto contenido de arsénico mediante el proceso tradicional de recolección de polvo generará una gran cantidad de hollín con alto contenido de arsénico que no es fácil de tratar. Al mismo tiempo, la tasa de recolección de arsénico es baja, lo que no solo afectará el proceso posterior de producción de ácido, sino que también producirá una gran cantidad de ácido residual que contiene arsénico, lo que provocará una gran presión en el tratamiento del suministro de agua.

——Alta calidad del producto

La pureza del trióxido de arsénico recolectado mediante esta tecnología puede alcanzar más del 99%.

Ampliar la fuente de materias primas.

Para reducir la carga de arsénico del humo y polvo con alto contenido de arsénico y del tratamiento de aguas residuales, se requiere que el contenido de as en el horno sea ≤ 0,5%. La aplicación de esta tecnología puede mejorar enormemente el contenido de arsénico en la materia prima.

Comparación de procesos de preparación de arsénico metálico.

artesanía tradicional

Desventajas:

La descarga desorganizada de óxido de arsénico en el proceso de producción es grave y no se garantiza la seguridad de la operación;

Grado de reducción insuficiente y bajo rendimiento del producto;

La calidad del producto no está garantizada y el rendimiento es bajo.

Proceso de reducción de vacío

característica:

Condiciones completamente cerradas y eliminación del riesgo de operación;

Alta eficiencia de reducción;

El producto tiene alta pureza y calidad garantizada.

Extracción directa de cobre catódico a partir de mata de plomo.

Introducción técnica——

La mata de plomo contiene aproximadamente un 20% de plomo. Si se vende como materia prima de cobre, los metales valiosos como el plomo y la plata no se cotizarán, pero se deducirá el precio del cobre, lo que provocará grandes pérdidas económicas. Al mismo tiempo, la fácil dispersión del plomo en el sistema de fundición de cobre es desfavorable para la recuperación del plomo.

La tecnología de cobre de cátodo de extracción directa de plomo mate " desarrollada por nuestra empresa adopta el proceso húmedo de electroobtención de ciclón de lixiviación a presión de " oxígeno limpio y respetuoso con el medio ambiente para tratar la mata de plomo, que puede obtener cobre. A través de la separación direccional de plomo y la extracción selectiva de cobre, cobre de cátodo calificado se obtienen los productos. Los residuos de lixiviación que contienen plomo y plata se devuelven al proceso de fundición de plomo y los metales valiosos se recuperan total y eficazmente, lo que genera considerables beneficios económicos.

patentar--

Un proceso para la recuperación integral de cobre y azufre a partir de mata de plomo con alto contenido de arsénico (CN 107574305 a)

Un proceso de separación de cobre y arsénico de mata de plomo con alto contenido de arsénico (CN 107557592 a)

Un método para la recuperación integral del cobre blanco mate (CN 107385209 a)

Un método para recuperar cobre y arsénico a partir de cobre blanco helado (CN 107338454 a)

Ventajas técnicas——

——Separación direccional completa de cobre.

En el proceso de lixiviación a presión de oxígeno, la tasa de lixiviación de cobre es superior al 95% y la tasa de escoria de plomo, oro y plata es superior al 99%.

——Adecuado para blanco mate con alto contenido de arsénico

Se adopta la tecnología de lixiviación de arsénico y la tasa de escoria de arsénico es superior al 80%.

——La electroobtención de ciclón tiene una gran adaptabilidad y alta eficiencia

El cobre catódico estándar con buena calidad del producto se obtiene en una concentración más baja de solución de sulfato de cobre, y la diferencia de concentración entre la entrada y la salida del electrolito es grande, la cantidad de extracción de metal por unidad de electrolito es grande y la eficiencia actual es mayor que 90%.

——Aprovechar al máximo el calor de reacción

El proceso de lixiviación aprovecha al máximo la gran cantidad de calor liberado por el proceso de reacción de oxidación del sulfuro. En el proceso, sólo es necesario añadir una pequeña cantidad de calor externo, lo que reduce el coste del consumo de vapor.

——Todo el proceso es limpio y respetuoso con el medio ambiente.

La tecnología adopta todo el proceso húmedo, sin generación de aguas residuales ni gases residuales. La escoria de plomo y plata producida se devuelve al sistema de fundición de plomo para su reducción y reciclaje.

Tecnología de fundición de plomo regenerado por soplado lateral enriquecido con oxígeno

Introducción técnica——

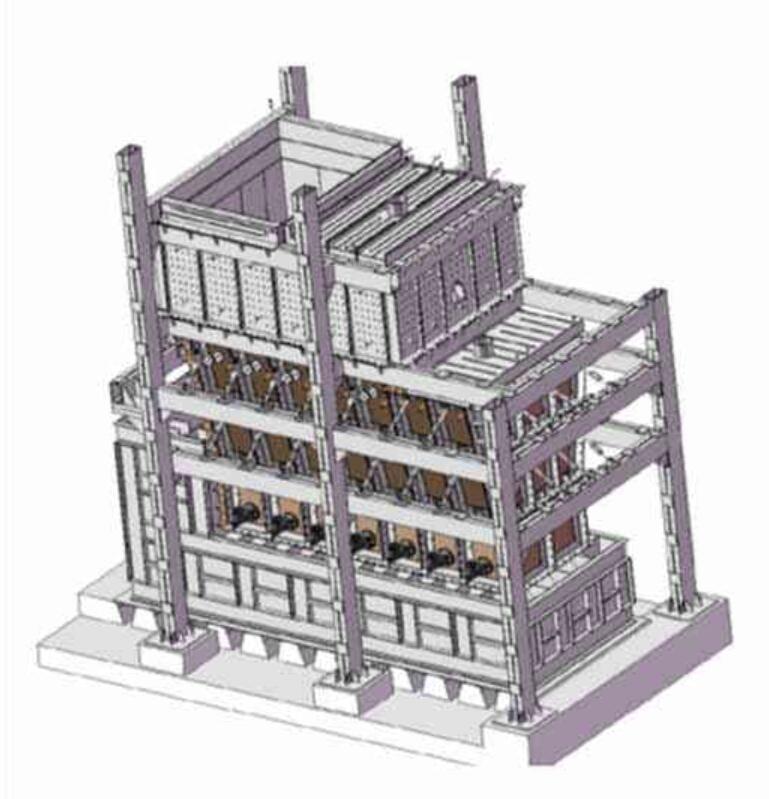

La tecnología de fundición por soplado lateral enriquecida con oxígeno y plomo reciclado es una de las tecnologías centrales de nuestra empresa. Esta tecnología realiza una reducción en un solo paso de la pasta de plomo a través de un horno único de soplado lateral enriquecido con oxígeno para obtener plomo crudo y plomo que contiene & lt; 1,5% de la escoria y purifica y enriquece el dióxido de azufre mediante tecnología de absorción circulante de líquido iónico para cumplir con los requisitos de producción de ácido refinado. Esta tecnología tiene las ventajas de menor inversión, gran escala de tratamiento, bajo costo de operación, operación simple, seguridad y confiabilidad. En la actualidad, se trata de una tecnología nacional avanzada de fundición de plomo reciclado. La empresa cuenta con el diseño y la I D; D capacidad de un conjunto completo de tecnología y equipos de soplado lateral enriquecido con oxígeno y plomo regenerado y su tecnología y equipos de producción de ácido de gases de combustión de apoyo, y puede proporcionar servicios técnicos de alta calidad.

Ventajas técnicas——

Bajo consumo de energía, sin coque y calor residual reciclable;

El tipo de horno es cerrado y la descarga no organizada es pequeña;

Los gases de combustión se pueden utilizar para producir ácido, no hay relaves de desulfuración y el costo de desulfuración es bajo;

Alto nivel de automatización y baja intensidad de mano de obra.

Comparación de los tipos de hornos de fundición de hornos de soplado lateral enriquecidos con oxígeno y pasta de plomo